Krásu podlahy obvykle posuzujeme jen podle položené krytiny, kterou ve výsledku vidíme. Aby však byla dokonalá i tato vrchní nášlapná vrstva, je třeba vybrat i kvalitní základ pro její pokládku. Perfektně rovných podlahových ploch s vynikající pevností lze během pár hodin dosáhnout realizací litých podlah. Ty jsou v současné době jedním z nejpoužívanějších řešení podlahových konstrukcí.

Pro lité podlahy se využívají dva typy směsí: anhydritový nebo cementový potěr. Skupina Českomoravský beton nabízí tyto materiály pod obchodními značkami ANHYMENT® a CEMFLOW®. Obě řešení přitom spojuje snadná a rychlá realizace podlahové plochy. Za jeden den je možné nalít plochu až 1000 m2, u anhydritové podlahy dokonce až 1500 m2. Hotová podlaha je po 24 – 48 hodinách pochozí, už po 4 – 5 dnech ji lze zatížit lehkým stavebním provozem. Oba typy směsí vynikají vysokou tekutostí a absencí pórů, takže dokonale vyplní veškeré prostory mezi trubkami či kabely podlahového topení. Díky tomu podlaha lépe akumuluje teplo a podlahové topení se snadněji reguluje, čímž lze značně ušetřit náklady na vytápění. Předností anhydritového potěru ANHYMENT je dosažení vysoké pevnosti a odolnosti vůči deformacím a možnost snížení podlahové vrstvy až na 3,5 cm nad rozvody podlahového topení, takže pak dochází k rychlejšímu průchodu tepla konstrukcí. Vrstva cementového potěru zase oproti potěru anhydritovému rychleji vysychá, proto se CEMFLOW používá při realizaci podlah v dřevostavbách. Cementový potěr se hodí i pro rekonstrukce a pro prostory s vyšší vlhkostí, jako je historická zástavba, garáže, sklepy apod.

Následující fotoreportáž zachycuje pokládku lité podlahy o ploše cca 120 m² s využitím cementového litého potěru CEMFLOW v rodinném domě, včetně praktických rad a tipů na správné provedení lité podlahy.

1) Příprava podlahové konstrukce

Na nosné podkladové konstrukci s realizovanými rozvody vyplníme mezery mezi jednotlivými kabely a trubkami polystyrenem (EPS 100), případně cementovou litou pěnou PORIMENT z nabídky skupiny Českomoravský beton. Tepelnou izolaci z deskového pěnového polystyrenu (EPS 100) v tloušťce dle požadavků na tepelný odpor umístíme nad rozvody. Obvykle se síla izolační vrstvy pohybuje v rozmezí 10 – 20 cm. Tepelná, případně kročejová, izolace se překryje tzv. separační vrstvou nebo, v případě podlahového vytápění, se na ni uloží tzv. systémové desky, případně odrazová folie či jiný podklad. Po obvodu se na zdi upevní dilatační pás z pěnového polyethylenu. Tato obvodová dilatace se pro cementový potěr na plochy s podlahovým vytápěním zpravidla provádí v tloušťce 10 – 15 mm.

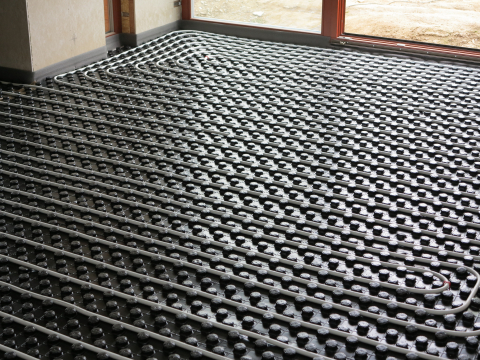

2) Příprava prostor s podlahovým topením k lití potěru

Systémová deska je nejčastěji k vidění v tzv. nopovém provedení, čili v provedení se „špunty“. Ty usnadňují montáž trubek podlahového topení, pomáhají totiž dodržet přesné rozteče mezi trubkami. Trubky tak lze montovat jen v daných roztečích, nejčastěji 100 mm – 150 mm.

3) Nastavení výšky litého potěru

Výšková úroveň tzv. trojnožek, do jejichž úrovně se potěr později nalévá, se nastaví pomocí hadicové vodováhy nebo laseru. Toto nastavení zajišťuje dokonalou rovinu a rovnoměrnou výškovou úroveň v celé ploše podlahy. Trojnožky se umisťují zpravidla v roztečích 2 m. Také je možné výšku potěru určovat během lití pomocí přenosného stavebního laseru a odrazové tyče.

4) Prostor připravený pro pokládku lité podlahy

Takto vypadá místnost připravená pro pokládku lité podlahy. Výšku, do jaké se potěr lije, nastavený trojnožkami, volíme podle vlastností litého potěru (pevnostní třída v tlaku a v tahu za ohybu), v případě plovoucích potěrů i podle tloušťky a stlačitelnosti izolační vrstvy pod litou podlahou (tepelná izolace a kročejová izolace) a na základě požadavku na celkovou únosnost, resp. zatížení, podlahové konstrukce.

Tip: Minimální tloušťku podlahy z cementového litého potěru CEMFLOW pomůže navrhnout „Kalkulátor tloušťky litého potěru“.

5) Příjezd speciální techniky na stavbu

Litý potěry CEMFLOW se vyrábí na betonárnách a na stavbu se dopravuje v čerstvém stavu autodomíchávačem. Využití autodomíchávače oproti mobilnímu silu je výhodné, protože autodomíchávač není nenáročný na místo (nepotřebuje manipulační prostor pro plnění a zdvih sila, pouze přístupovou cestu) a nevyžaduje připojení ke zdroji vody ani elektřiny. Na stavbě navíc nezůstává žádný odpad. Do velkého autodomíchávače se vejde až 7 m3 samonivelačního potěru.

6) Zkouška rozlivu

Před litím směsi do konstrukce se kontroluje konzistence směsi rozlivem. Zkoušku konzistence rozlitím provádí při přejímce zpracovatel směsi, tj. realizační firma. Na požádání ji může provést obsluha výrobcem dodaného čerpadla nebo jiný zástupce výrobce směsi. Měřením konzistence materiálu při přejímce kontroluje zpracovatel deklarovanou kvalitu potěru. Konzistence cementového potěru se měří na navlhčené a setřené rozlivové desce pomocí maltového kužílku (Haegermannův kužel – dle ČSN EN 1015-3), anhydritové potěry se testují na suché desce. Konzistenci lze upravit i na stavbě na přání zákazníka.

Optimální rozliv cementové lité směsi se pohybuje na úrovni 22–26 cm pro tloušťku potěru do 8 cm a 20–24 cm pro tloušťku nad 8 cm. Maximální povolený rozliv litého cementového potěru je 28 cm.

7) Čerpání lité směsi na stavbě z autodomíchávače

Do konstrukce se litá směs cementového potěru dopravuje mobilními pístovými čerpadly přes násypku autodomíchávače gumovými hadicemi o průměru licí hadice 50 mm. Maximální dopravní vzdálenost pístovým čerpadlem činí 150 m vodorovně nebo 30 m svisle.

8) Aplikace litého potěru

Aby se dosáhlo rovnoměrného rozmístění směsi, ukládá se litý potěr postupným naléváním kývavým pohybem z hadic na nenasákavý podklad, a to až do výše vyznačené trojnožkami.

9) Litý potěr před nivelací

Směs se lije vždy tak, aby se zamezilo jejímu vniknutí pod separační vrstvu. Hodnoty teplot vnějšího prostředí i prostředí stavby při ukládce a 3 dny po uložení se musí pohybovat mezi hodnotami +5 °C a +25 °C.

10) Hutnění - hrubé urovnání lité směsi

Nalitá plocha se pomocí speciálních nivelačních hrazd zpracovává tzv. vlněním. Účelem vlnění je usnadnění rozlití a zatečení směsi do všech míst a dutin, například v rozích, pod podlahovým topením apod., a dále odvzdušnění nalité směsi v celé její tloušťce. Plocha se nejprve rozvlní v jednom směru, při tomto „prvním vlnění“ je nutné s hrazdou pracovat větší silou a ponořovat tyč do celé tloušťky uložené vrstvy – až na podklad.

11) Nivelace - urovnání povrchu lité směsi

Následně se plocha rozvlní ve druhém, kolmém směru. Při tomto druhém vlnění se hrazda ponořuje zhruba do poloviny tloušťky uložené vrstvy, tedy o něco jemněji. Vlnění se musí provádět bezprostředně po nalití plochy (uložení), dokud je směs maximálně zpracovatelná. Touto cestou dochází k zahlazení nerovností na povrchu potěru.

12) Ošetřování

Kvalitní a důkladné ošetřování litého potěru může významně ovlivnit jeho konečné vlastnosti, ale i rychlost jejich dosažení. Pro omezení smrštění z vysychání a vzniku trhlin je u cementových potěrů nutné ihned po znivelování jejich povrch ošetřit ochranným postřikem, který je součástí dodávky lité směsi. Průměrné dávkování postřiku je 0,1 l/m2. Konkrétní dávkování, případně vynechání, závisí na podmínkách v místě ukládky, zejména na rychlosti vysychání potěru. Potěr je třeba první tři dny po položení chránit před průvanem i přímým slunečním zářením a prudkou změnou teplot.

13) Hotový povrch podlahy po zpracování do požadované roviny

Litá podlaha je pochozí po 24-48 hodinách po ukončení pokládky, částečně zatížitelná po cca 3 dnech (při teplotách 15–20 °C). V případě, že na litou podlahu bude pokládána lepená nášlapná vrstva, je třeba povrch potěru ještě přebrousit a zkontrolovat zbytkovou vlhkost potěru. Před pokládkou na vytápěné potěry se musí provést nátopová zkouška systému, který je popsána v technických listech potěrů.

Litý potěry CEMFLOW se vyrábí v betonárnách skupiny Českomoravský beton s plně automatizovaným systémem řízení dle speciální a ověřené receptury.